|

适用范围: 本技术主要用于石油化工、煤化工等企业的本体法、连续法聚烯烃装置生产过程中排放的聚烯烃尾气的回收。

|

|

|

技术简述: 聚乙烯、聚丙烯是重要的工业原料。在很多聚乙烯、聚丙烯等聚烯烃生产后处理过程中,会产生主要成分是氮气、乙烯/丙烯等的聚烯烃尾气,其中连续法聚烯烃尾气的烃浓度通常在8~20%,压缩冷凝后的小本体法聚丙烯尾气烃浓度通常在65%左右,这些尾气跑损造成烯烃单耗的增加和环境污染。 |

|

|

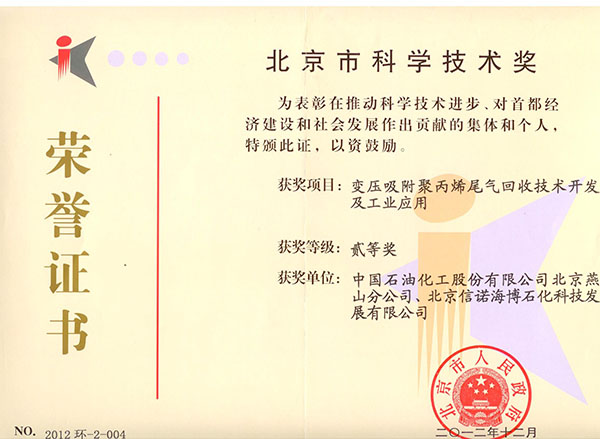

2008年以来,公司开展了聚烯烃尾气回收技术的研究,连续开发了多种聚烯烃尾气回收技术,针对不同的聚烯烃尾气工况,可选择采用高压吸附、常压吸附、高低压吸附等不同的尾气回收技术工艺路线,通过吸附法分离聚烯烃尾气,得到高纯度的氮气和烃类气体。 2009年本公司为燕山石化42万吨/年聚丙烯装置提供了国内外第一套常压吸附、真空脱附的变压吸附聚丙烯尾气回收技术。每天回收丙烯15吨左右,大幅减少了污染物的排放,该项目获得了2012年度北京市科学进步二等奖。燕山石化聚丙烯装置的丙烯单耗,位列中石化第一名。 |

|

|

公司为青岛石化提供的吸附法聚丙烯尾气回收装置,目前实际运行数据显示,将50%聚丙烯尾气,分离得到丙烯含量0.00%(青岛石化的化验分析的精度是0.01%,丙烯浓度在线分析仪显示浓度为1PPM,2mg/m3)的净化氮气全部回用,返回闪蒸釜代替新鲜氮气,富含丙烯的脱附气返回气柜入口。整个PSA装置无尾气排放。 |

|

|

技术特点: 1. 分离效果好。外排尾气中非甲烷烃浓度低,回收产品中的烃类组分浓度高,烃类组分回收率可达95%以上,也可以满足120mg/m3排放标准; 2. 工艺流程简单。可根据实际情况设计常压吸附、高压吸附、高低压吸附等工艺路线; 3. 运行可靠性高。完善的工艺设备和自控程序设计,可实现装置的长周期运行; 4. 装置为撬装体结构,制造完成后一次性运达现场。 |

|